Machine de fabrication de briques: équipement de base dans la Production moderne de matériaux de construction

Dans le contexte du développement rapide de l’industrie de la construction, les machines de fabrication de briques, en tant qu’équipement de base pour la production de matériaux de mur, ont progressivement remplacé les méthodes manuelles traditionnelles de fabrication de briques. Grâce à leur grande efficacité, leur respect de l’environnement et leur polyvalence, ils sont devenus un moteur clé dans l’industrialisation et la transformation écologique du secteur des matériaux de construction. Ces machines transforment non seulement des matières premières comme le ciment, le sable, le gravier, les cendres volantes et les déchets de construction en briques répondant aux normes de construction, mais produisent également des produits de différentes spécifications et formes en fonction de la demande. Ils trouvent une application étendue dans la construction résidentielle, la construction de routes, l’ingénierie municipale, et d’autres domaines.

一、Classification de noyau des Machines de fabrication de briques: classé par principe de formage

Actuellement, les machines de fabrication de briques sur le marché sont principalement divisées en deux grandes catégories basées sur les méthodes de formage: «machines de fabrication de briques hydrauliques» et «machines de fabrication de briques vibrantes». Ces deux types présentent des différences significatives dans les principes de fonctionnement, les caractéristiques de performance et les scénarios applicables, répondant aux diverses exigences de production.

1. Brique hydraulique faisant la Machine

Les presses à briques hydrauliques utilisent la «transmission hydraulique» comme source d’énergie principale, utilisant la haute pression générée par le système hydraulique pour compresser les matières premières en forme. Ils représentent l’équipement courant dans les lignes de production de briques de milieu à haut de gamme actuelles. Leurs avantages comprennent:

Pression de formage Stable: le système hydraulique contrôle avec précision la pression (typiquement 15-30MPa), ce qui entraîne une structure de brique interne dense, une résistance à la compression élevée (jusqu’à 15-30MPa), une faible absorption d’eau et une aptitude aux murs portants.

Haute précision du produit: le positionnement précis du moule assure une déviation dimensionnelle minimale (±1mm), avec des surfaces lisses ne nécessitant aucun traitement secondaire;

Faible bruit et usure minimale: la transmission hydraulique fluide fonctionne en dessous de 70 décibels, tandis que les composants de base (p. ex. pompes hydrauliques, vérins) ont une durée de vie de 8 000 à 10 000 heures, ce qui réduit les coûts de maintenance.

Applications appropriées: briqueteries à grande échelle, projets de construction de haut niveau (par exemple, immeubles de grande hauteur, ponts). Capable de produire des produits à haute résistance, y compris des briques standard, des briques creuses et des briques perméables.

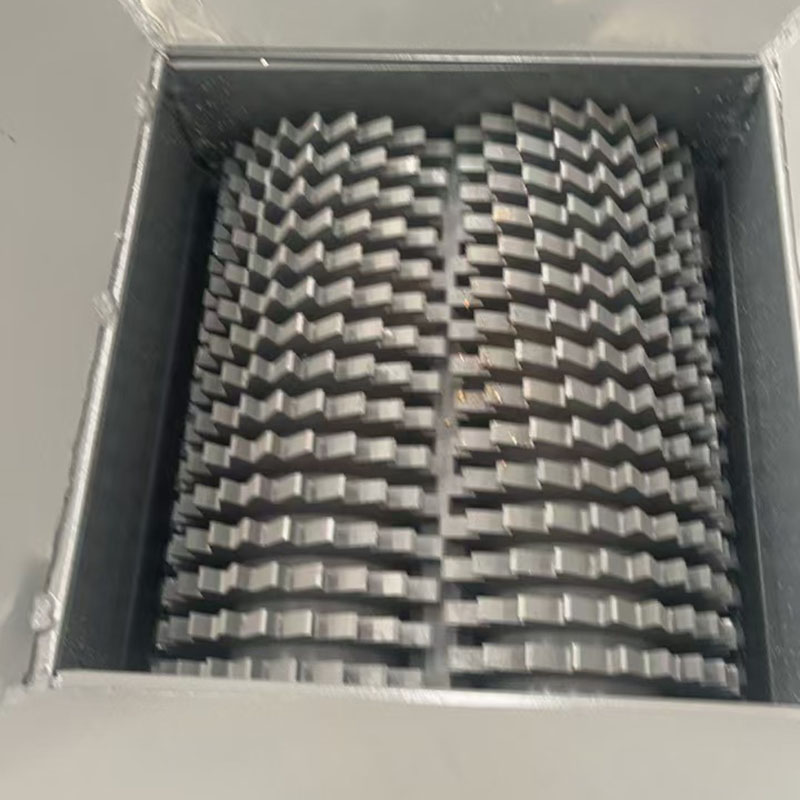

2. Machine de brique de Vibration

Les machines à briques vibrantes utilisent des vibrations à haute fréquence (50-60Hz) générées par des «moteurs à vibrations» pour compacter les matières premières dans les moules, ce qui les rend adaptés à la production à petite et moyenne échelle. Les principales caractéristiques incluent:

Efficacité élevée de production: cycle court de moulage par vibration (30-60 secondes par moule), sortie horaire atteignant 2 000-5 000 briques standard;

Coût d’équipement bas: structure relativement simple sans systèmes hydrauliques complexes, investissement initial seulement 50%-70% des machines hydrauliques de brique;

Forte adaptabilité aux matières premières: peut traiter des matériaux à grain plus grossier sans broyage fin.

Applications appropriées: petites et moyennes usines de briques et projets de construction rurale. Principalement utilisé pour la production de briques creuses non portantes, de briques de pavage et de produits similaires. Cependant, la résistance de la brique est relativement faible (typiquement 8-15 MPa) et nécessite un durcissement naturel pour améliorer les performances.

二. Flux de travail des machines de fabrication de briques

Une ligne complète de production de briques comprend non seulement la machine principale de fabrication de briques, mais nécessite également des «systèmes intégrés de traitement des matières premières», des «systèmes de transport» et des «systèmes de durcissement» pour former un processus de production en boucle fermée. Les étapes spécifiques sont les suivantes:

1. Prétraitement des matières premières: sable, gravier, ciment et cendres volantes (ou déchets de construction concassés) sont mélangés dans des proportions spécifiées. De l’eau est ajoutée pour obtenir une teneur en humidité de 12% à 18%. Le mélange est mélangé à fond dans un mélangeur pour former un matériau humide uniforme, empêchant l’agglutition ou la ségrégation.

2. Distribution des matériaux et moulage: le système de transport aliment le mélange humide dans la cavité de moule de la machine à briqueter. La pression hydraulique (ou la vibration d’un moteur) compacte les matières premières dans le moule. Après l’ouverture et la fermeture du moule, l’ébauche de brique formée est éjectée.

3. Palettisation et durcissement: bras robotisés ou travail manuel empilent les briques vertes sur des racks de durcissement. Ils sont ensuite transférés dans une chambre de durcissement (température de 20 à 25°C, humidité ≥80%) pendant 7 à 14 jours, ou subissent un durcissement naturel pendant 21 jours, pour atteindre la norme de résistance de conception;

4. Inspection et expédition du produit fini: les briques durcies subissent des tests de résistance à la compression et de déviation dimensionnelle. Les produits qualifiés sont emballés et stockés dans l’entrepôt, attendant l’expédition.

三. Avantages techniques et valeur industrielle des Machines de fabrication de briques

Par rapport à la fabrication manuelle traditionnelle de briques (comme les briques à terre), les machines modernes de fabrication de briques offrent des améliorations percées en termes de «respect de l’environnement», de «rentabilité» et de «fonctionnalité», soutenant le développement durable dans l’industrie de la construction:

1. Vert et respectueux de l’environnement, réduisant la consommation de ressources

Les briques traditionnelles cuites à l’argile nécessitent une excavation extensive de l’argile des terres agricoles, et le processus de cuisson émet de la fumée et de la poussière, polluant l’environnement; Les machines modernes de fabrication de briques utilisent des déchets solides industriels comme les cendres volantes, les scories et les débris de construction (jusqu’à 30% à 50% des matières premières), transformant les déchets en ressources précieuses. Sans cuisson à haute température, chaque tonne de briques permet d’économiser de 15 à 20kg de charbon standard et de réduire les émissions de CO₂ de 50 à 60kg, conformément aux politiques nationales de neutralité carbone et de pointe carbone.

2. Efficacité énergétique et réduction des coûts

La production de briques manuelles ne produit que 200 à 300 briques par travailleur par jour, alors qu’une machine à briques de taille moyenne peut produire 6 000 briques standard par heure, ce qui équivaut à la production de 30 à 40 ouvriers, ce qui réduit considérablement les coûts de main-d’œuvre. En outre, la technologie de formage à haute pression des machines à briques hydrauliques réduit la consommation de ciment (économie de 10% à 15% par rapport aux méthodes traditionnelles), contrôlant davantage les coûts des matières premières.

3. Flexible et polyvalent, répondant à des besoins divers

À mesure que les conceptions architecturales se diversifient, les machines à briques peuvent produire des produits de spécifications et d’utilisations différentes en changeant les moules: tels que les briques standard de 240lires 115lires 53mm, les briques creuses de 390lires 190lires 190mm, les briques perméables avec une perméabilité à l’eau de 15% à 20%, et même les options décoratives comme les briques à effet Pierre et les pavés d’herbes. Cette polyvalence répond à diverses exigences pour les murs résidentiels, les routes municipales et les projets de paysage.

四、Tendances de développement des Machines de fabrication de briques: améliorations intelligentes et vertes

Actuellement, les machines de fabrication de briques avancent vers un «contrôle intelligent», une «automatisation complète des processus» et des «taux d’utilisation plus élevés des déchets solides». D’une part, en installant des systèmes de contrôle PLC et des interfaces à écran tactile, ils réalisent l’automatisation du mélange des matières premières, la régulation de la pression et le suivi de la production, réduisant ainsi l’intervention manuelle. D’autre part, certaines entreprises ont développé des lignes de production de briques «zéro émission» qui recyclent les eaux usées et la poussière de durcissement, minimisant ainsi davantage l’impact environnemental.

En substance, les machines de fabrication de briques ne sont pas seulement des outils pour la production de matériaux de construction, mais des équipements de base conduisant à la transformation de l’industrie de la construction de «haute consommation, haute pollution» à «vert, efficace et intelligent». Alors que la technologie continue d’évoluer, ces machines joueront un rôle de plus en plus essentiel dans la nouvelle urbanisation et le développement des infrastructures, fournissant un soutien solide pour la construction durable.